En esta ocasión, construiremos un faro decorativo, reutilizando varias tablas, y usando un pequeño circuito electrónico programable.

MATERIALES:

- Tablas de contrachapado (Reciclado)

- Palillos (Reciclado)

- Vaso de plástico de jarabe (Reciclado)

- Alimentador de 5V (Reciclado)

- Circuito electrónico programable

- Cables e interruptor

- Pintura, Tinte y barniz

- Masilla

- Tornillería variada

HERRAMIENTAS:

- Taladro, brocas de madera y de corona.

- Sierra, lima y lijas

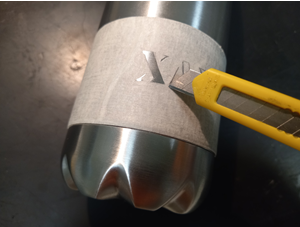

- Cuchilla

- Pegamento de madera

- Rotuladores y lápiz

PRECAUCIÓN: Se requiere tener conocimientos y habilidad en electrónica y soldadura blanda. Precaución al usar herramientas de corte, abrasión y perforación

.

ATENCIÓN: No nos hacemos responsables de los daños personales y/o materiales, causados por una mala manipulación, mal montaje, desconocimiento técnico o del uso indebido de esta guía.

INTRODUCCIÓN:

Os vamos a mostrar los pasos que hemos seguido para el montaje de una maqueta de un faro, el cual dispone de tres luces Led, que van alternando su iluminación, simulando la cadencia rotatoria de un faro.

PROCESO:

En primer lugar, realizaremos los cortes del tablero, de forma que nos salgan 6 piezas trapezoidales, que formaran el cuerpo principal del faro.

Seguidamente, con otro pedazo de tabla, con la haremos la base del faro, hacemos las marcas hexagonales, para pegar las 6 piezas principales.

Pegamos las 6 tablas entre sí, y a la base. Nos ayudamos de una goma elástica. Los cantos interiores, se han de achaflanar para su mejor ensamblaje.

Mientras se seca, hacemos dos piezas con el contrachapado: Una para cerrar la torre del faro por la parte superior, y otra que hará las veces de barandilla superior.

También, vamos preparando varias piezas circulares, las cuales van a ser

la base y techo de la cúpula del faro.

Usaremos un vaso pequeño de plástico, reciclado de un frasco de jarabe,

donde ubicaremos las luces led.

Seguidamente en la pieza de la barandilla realizamos los agujeros para

los palillos que harán de barandilla, y luego encolamos las piezas.

Cando se sequen, aplicamos masilla para corregir pequeños fallos y alisar

la superficie con lija.

Luego Cortamos los palillos a medida y ensamblamos con cola la barandilla.

Mientras se seca todo, vamos preparando la cúpula del faro. Una pieza circular será el techo, al cual pegamos cuatro pequeñas piezas en triangulo, y a la base la encolamos otra pieza circular. Usaremos tres palillos en la parte exterior del vaso.

El vaso se une con la pieza del techo mediante un simple tornillo.

De nuevo, mientras se seca todo, preparamos las ventanas y puertas. Sobre una pieza de cartulina o papel, encolamos palillos según la forma y tamaño de las puertas y ventanas. Aplicamos algo de cola adicional en la parte interior.

Cuando esté completamente seco, cortamos el excedente de palillo y cartulina y se lija. Por la parte posterior pintamos de negro con un rotulador. Como aplicamos cola extra, conseguiremos el efecto de ventana deseado.

Ahora pegamos las puertas y ventanas en su posición.

Ahora prepararemos la base. Con una pieza de madera de pino, cortada en círculo y el borde fresado, le haremos un orificio para pasar el cable, y otros para atornillar la torre y ayudarnos a pasar los cables.

Una vez preparada, la lijamos, tintamos y barnizamos.

Es el momento de pintar la torre. En nuestro caso, la base será blanca y luego le pintaremos franjas horizontales azules.

Y también decoraremos la base con arena, pegada con cola.

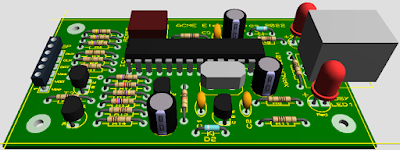

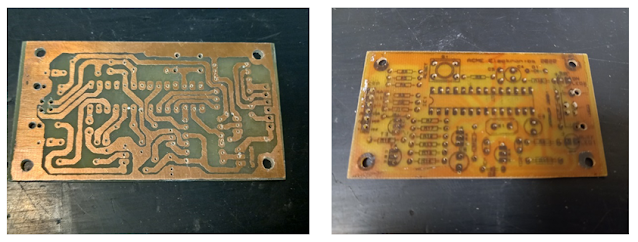

Ya casi tenemos todo. Montamos el circuito, y programamos el PIC. Hemos

usado un alimentador de teléfono móvil viejo, para suministrar a nuestro

circuito 5V. Lo conectamos y hacemos unas pruebas de

funcionamiento.

Los detalles del circuito electrónico y el software del PIC los podéis encontrar en este enlace:

Blog-Xanur: Maqueta Faro II

Hechas las pruebas satisfactoriamente, montamos el circuito dentro de la torre y terminamos de montarla.

Se remata el conjunto encolando en la base un pedazo de fieltro, a juego con el faro, y recortamos el sobrante.

Hemos terminado un bonito faro decorativo.

En este enlace tenéis un video de cómo funciona:

© Se permite reproducción total o parcial de este contenido, siempre y cuando se reconozca la fuente de información utilizada y se incluya el enlace a este artículo.

Equipo Xanur©2022.